Повышение качества бетона на бетоносмесительном узле (БСУ) актуально для многих предприятий, стремящихся оптимизировать ресурсы и улучшить характеристики выпускаемой смеси. Современный рынок диктует новые требования к надежности и стабильности конечного продукта.

Бетон должен соответствовать заявленным параметрам прочности, удобоукладываемости и долговечности, а любой сбой в технологической цепочке ведет к серьезным потерям. Чтобы избежать лишнего расхода сырья и сохранить заявленные параметры бетона, предприятие может предпринять комплекс мер, связанных с модернизацией оборудования и повышением уровня автоматизации.

Значение качества смешивания: выбор правильного бетоносмесителя

Качество смешивания напрямую влияет на однородность бетона, его прочностные характеристики и стабильность свойств при дальнейшей эксплуатации. Использование планетарных или двухвалковых смесителей обеспечивает эффективную переработку всех ингредиентов за короткое время. Не менее важно продумать вспомогательные устройства, которые помогут поддерживать рабочее пространство смесителя и исключать нежелательные потери цемента.

В начале эксплуатации следует обратить внимание на конструкцию и оснащение смесителя. Планетарные звезды, боковые скребки и правильная организация подачи воды сокращают время приготовления бетона и предотвращают образование «мертвых зон». Уже через 30 секунд после добавления воды в правильно оборудованном смесителе можно получить однородную смесь, отвечающую необходимым параметрам.

Для повышения эффективности работы смесителя целесообразно установить несколько важных систем:

- Аспирационный фильтр с функцией автоматической встряхивающей очистки. Он снижает пылеобразование и минимизирует потери цемента.

- Канал подачи воды по всему периметру чаши. Такая подача ускоряет смачивание компонентов и уменьшает время перемешивания.

- Датчик влажности. Он дает данные для корректировки рецептуры в реальном времени.

- Станцию промывки высокого давления. Она продлевает срок службы оборудования и упрощает последующее техническое обслуживание.

Смешивание должно проходить при оптимальной скорости, исключающей расслоение смеси. Следует регулярно контролировать износ лопаток и других рабочих частей, чтобы не нарушать установленные параметры цикла смешивания. В конце рабочего дня смеситель стоит промывать, а остатки шламовой воды при возможности отправлять на повторное использование.

Точность дозирования: основа стабильности характеристик

Без точного дозирования всех компонентов невозможно добиться стабильности свойств бетона от партии к партии. Малейшее отклонение весовых или объемных параметров сказывается на подвижности смеси, прочности и долговечности готовых конструкций. При этом планомерная модернизация узлов БСУ позволит избежать ручных ошибок и повысить производительность.

Чтобы обеспечить требуемую точность, стоит обратить внимание на несколько ключевых элементов БСУ:

- Исполнительные механизмы (приводы, клапаны, задвижки). Их стабильная работа определяет соблюдение заданной рецептуры.

- Группа весовых дозаторов. При замене или калибровке дозаторов нужно соблюдать требования производителя, учитывать рабочие диапазоны.

- Система аэрации, аспирации и сводообрушения. Она препятствует образованию «пробок», снижая риск перерасхода материалов.

- Пускорегулирующая аппаратура. От корректной настройки шкафов управления зависит своевременное включение и выключение механизмов дозирования.

- Воздухоподготовка. Фильтры, осушители и ресиверы должны содержаться в рабочем состоянии, чтобы исключать сбои пневмолиний.

- Дополнительные датчики (давления, температуры, уровня). Они повышают эффективность контроля за узлами дозирования.

- Металлоконструкции. Крепеж, опоры и швеллеры не должны иметь деформаций, чтобы точность показаний не искажалась колебаниями и вибрациями.

Кроме того, необходимо установить высокоточный дозатор химических добавок. Высококонцентрированные добавки часто дозируются в объеме от 100 мл до 2 литров на кубометр готовой смеси, поэтому даже небольшое отклонение может привести к существенной потере свойств бетона. Желательна система промывки дозатора, чтобы учтенный в рецепте объем воды не выбрасывался без контроля.

Список дополнительных мер для поддержания точности дозирования:

- Использование автономного компрессора для нужд БСУ (обеспечивает стабильное давление).

- Применение фильтров с автоматической очисткой и аварийными клапанами сброса (уменьшает потери цемента).

- Организация регулярной калибровки весовых систем и датчиков (исключает накопление погрешностей).

Снижение потерь при перекачке цемента – важная часть общей экономии. Статистика указывает на потери от 2 до 5% при заполнении расходных бункеров, а это может составлять сотни тонн цемента в год.

Контроль водоцементного соотношения: датчик влажности и корректировка рецептуры

При приготовлении бетона важно поддерживать целевой уровень водоцементного соотношения (В/Ц), чтобы гарантировать одинаковую прочность и удобоукладываемость смеси. Достигается это за счет непрерывного учета влажности песка, щебня и других заполнителей, особенно при изменчивой погоде. Задача усложняется тем, что в течение одного рабочего дня влажность может колебаться с 2 до 8%.

Операторам БСУ, которые установили датчик влажности, часто приходится сталкиваться с неправильной настройкой или отсутствием комплексного подхода. Один только датчик без продуманной схемы промывки смесителя, градуировки показаний и контроля износа очистных лопаток может показать неточные данные. В результате автоматическая корректировка станет бесполезной.

Чтобы датчик влажности работал правильно, рекомендуется выполнить следующий комплекс мероприятий:

- Градуировка показаний датчика для всех применяемых инертных материалов.

- Первичная корректировка рецептур под разные модули крупности.

- Организация эффективной системы промывки бетоносмесителя и утилизации промывных отходов.

- Установка специальной очистной лопатки и контроль за ее износом.

- Синхронизация датчиков и исполнительных механизмов в АСУ (чтобы коррекция В/Ц шла автоматически).

- Лабораторная оценка удобоукладываемости для каждого рецепта и фиксация параметров.

Внедрение системы с микроволновым датчиком влажности и автономной линией долива воды с расходомером поможет оперативно менять количество добавляемой жидкости. Все корректировки происходят в рамках текущей заявки, исключая возможность «промежуточных» ошибок оператора. Важным условием остается регулярная промывка чаши смесителя, поскольку засорение стенок снижает точность измерений.

Причины, по которым важно поддерживать стабильное В/Ц:

- Сокращение перерасхода цемента (ошибка в 10 л воды ведет к потере ~30 кг цемента).

- Повышение прочностных показателей и долговечности конструкций.

- Уменьшение расслоения смеси и упрощение технологического контроля.

- Экономия времени за счет автоматической корректировки рецептуры.

При наличии рециклинговой системы отходы промывки также можно использовать повторно. Твердые фракции пригодны для вторичной переработки, а шламовую воду можно дозировать в смесь при точном лабораторном контроле. Таким образом, сохраняется до 10% цемента, что особенно важно при больших объемах производства.

Автоматизация производства: исключение человеческого фактора

Автоматическая система управления (АСУ) – фундамент для высокоточного и бесперебойного производства бетона на БСУ. Правильное внедрение АСУ требует анализа внутренней логистики предприятия и согласования всех связей между отделами. Каждое звено – от складирования и дозирования материалов до смешивания и отгрузки готовой смеси – должно быть интегрировано в общую систему.

Для успешной автоматизации необходимо:

- Согласовать схемы взаимодействия технологических участков и порядок ввода данных.

- Разработать функциональную схему БСУ, в которой подробно описана работа всех исполнительных механизмов.

- Настроить динамический сбор данных с датчиков влажности, весовых дозаторов, уровнемеров и клапанов.

- Обучить операторов и технологов работе в новой системе, чтобы свести к минимуму ошибки ввода.

- Предусмотреть возможность подключения дополнительного оборудования (фильтры, компрессоры, дозаторы) к единой диспетчерской программе.

При грамотно настроенной АСУ повышается производительность, снижаются риски связанных с человеческим фактором сбоев, а любая корректировка параметров рецептуры происходит централизованно. Система автоматически ведет учет расхода материалов и отгруженной продукции, что позволяет отслеживать эффективность в реальном времени.

Культура производства и комплексный подход к модернизации

Модернизация оборудования на БСУ и использование современных систем автоматического контроля не имеют смысла без обученного и внимательного персонала. Культура производства подразумевает ответственное отношение к каждому этапу: от приемки исходных компонентов до складирования готовой смеси и обслуживания всей линии.

При комплексном обновлении технологий и оборудования можно достичь следующих результатов:

- Увеличение производительности без ущерба качеству.

- Сокращение потерь сырья, особенно цемента, благодаря улучшенным дозаторам и фильтрам.

- Повышение энергоэффективности за счет точной настройки механизмов и автономной работы компрессора.

- Сокращение влияния человеческого фактора за счет автоматизированных систем.

- Улучшение экологических показателей за счет фильтрации пыли и повторного использования промывных отходов.

- Рост надежности технологического цикла и снижение количества простоя оборудования.

Продуманная система управления включает диспетчеризацию всех ключевых процессов, регулярную промывку смесителей и установку фильтров для улавливания пыли. Благодаря этим действиям оператор получает возможность контролировать весь цикл и оперативно реагировать на сбои.

Итоговые рекомендации

В результате комплексного подхода к повышению качества бетона на БСУ – с учетом правильного выбора смесителя, грамотной настройки систем дозирования, контроля водоцементного соотношения и внедрения автоматизации – предприятие получает эффективную, экологичную и конкурентоспособную производственную линию. Это позволяет снизить себестоимость бетона, оптимизировать затраты и укрепить репутацию компании на строительном рынке.

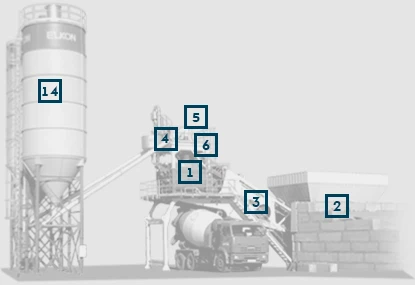

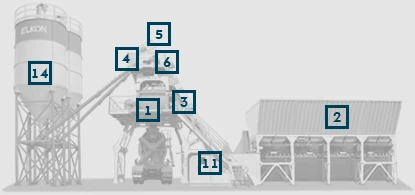

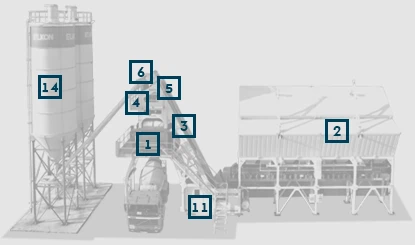

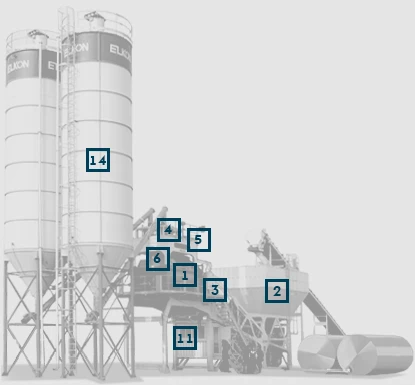

Компания «ЭЛКОН» является ведущим европейским производителем бетонных заводов, бетоносмесителей и прочего строительного оборудования. Мы выпускаем широкий ассортимент стационарных и мобильных бетонных заводов с доставкой по России и СНГ, обеспечиваем монтаж «под ключ» и сервисное обслуживание. «ЭЛКОН» предлагает не только новые БСУ различных конфигураций и производительности, но и услуги по поставке, восстановлению и запуску б/у заводов, сохраняя высокое качество продукции и предоставляя гарантию.

Оборудование из статьи

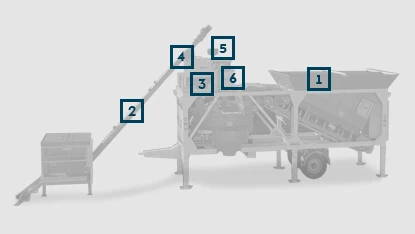

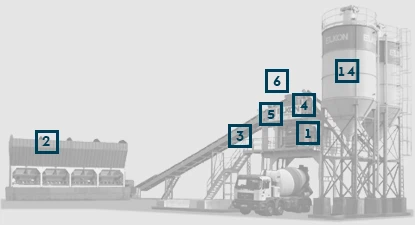

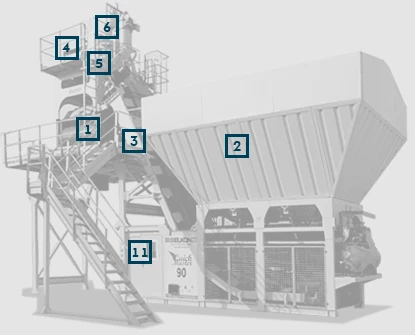

Бетонный завод QUICK MASTER 60

Бетонный завод QUICK MASTER 60

Цена в месяц (лизинг) от 535 800 руб.