Формирование стоимости бетонной смеси – сложный процесс, включающий множество факторов: от цены компонентов до затрат на оборудование, логистику и персонал. Хотите существенно снизить производственные расходы без ущерба качеству? Мы расскажем, как это сделать на практике. Разберем реальные кейсы и покажем, как оптимизация производства может привести к ощутимой экономии на вашем предприятии.

Содержание:

Основные факторы, позволяющие снизить себестоимость бетонной смеси — оптимизация фонда оплаты труда за счет сокращения персонала и автоматизации процессов, повышение энергоэффективности бетонного завода посредством внедрения энергосберегающих технологий, а также использование современного высокопроизводительного оборудования.

Как снизить затраты на оплату труда

Современные бетоносмесительные узлы демонстрируют впечатляющую эффективность благодаря автоматизации. Раньше на обслуживание стандартного БСУ требовалось 8 человек в смену. Сегодня же достаточно всего двух операторов. Как такое стало возможным?

Автоматизация всех процессов: Пневматические шиберные затворы, датчики уровня, реверсивные конвейеры и системы визуального контроля полностью исключили ручные операции. Единая система управления — все оборудование синхронизировано, что минимизирует человеческий фактор и повышает точность дозирования.

Сокращение штата на 6 человек в смену позволяет сэкономить миллионы рублей в год. В результате — снижение себестоимости бетона за счет оптимизации производственных процессов и автоматизации труда.

Снижение энергопотребления

Современные растворные бетонные узлы предлагают множество возможностей для оптимизации энергопотребления. Среди наиболее эффективных мер можно выделить автономную компрессорную систему. Использование отдельного компрессора для БСУ позволяет сократить нагрузку на основную станцию и оптимизировать расход сжатого воздуха.

Обеспечивают оптимальную подачу цемента пневмокамерные насосы в сочетании с интеллектуальными системами управления. Точная настройка времени работы вибраторов, затворов и других устройств позволяет снизить энергопотребление без ущерба для производительности. Например, интеллектуальное управление вибратором на расходном бункере песка позволяет продлить срок службы и сократить потребление электроэнергии на 850 000 рублей в год. Внедрение этих мер позволяет снизить общее энергопотребление БСУ в среднем на 20%, что эквивалентно экономии более 1 000 000 рублей в год.

Современное оборудование

Точность дозирования играет решающую роль в снижении себестоимости бетона и улучшении его качества. С появлением новейших систем управления стало возможным добиться такой высокой точности, которая снижает погрешность в шесть раз по сравнению с традиционными технологиями. Это не просто технологический прорыв, но и значительный шаг вперед в экономии ресурсов и оптимизации производственных затрат.

Одним из самых весомых преимуществ точного дозирования является экономия на цементе, который является одним из самых дорогостоящих компонентов бетона. При годовом объеме производства в 50 000 м³ точность дозирования позволяет сэкономить до 375 тонн цемента. Это не только уменьшает затраты, но и снижает потребление ресурса, что положительно сказывается на экологической составляющей производства.

Важную роль в улучшении экономичности также играет точное дозирование химических добавок. Современные системы управления позволяют контролировать расход добавок с точностью до миллилитра, что позволяет сократить их потребление на 3%. Поскольку химические добавки также занимают значительную долю в себестоимости, это уменьшение позволяет существенно снизить затраты и улучшить физико-механические свойства бетона, такие как прочность и водонепроницаемость.

Кроме того, новейшие технологии приема и транспортировки материалов минимизируют потери на всех этапах производства, практически исключая просыпание и перерасход. Высокоточные механизмы, использующие автоматизированные системы учета, предотвращают излишний расход и обеспечивают строгое соблюдение рецептуры на каждом этапе.

Эти улучшения в точности дозирования и сокращении потерь материалов напрямую влияют на себестоимость бетона, делая его производство более рентабельным и устойчивым к рыночным колебаниям. Оптимизация расхода материалов снижает затраты, повышает конкурентоспособность и делает производство более экологически чистым. Современные системы управления открывают возможности для непрерывного контроля и анализа, что позволяет более точно прогнозировать производственные расходы и улучшать стратегию компании в условиях повышенной конкуренции.

Проблемы с качеством

Производство железобетонных изделий сталкивается с множеством трудностей, связанных с точностью дозирования и управлением производственными процессами. Часто возникает несоответствие между заказанным и фактически поставленным объемом бетона, что вызывает перерасход материалов, особенно при небольших заказах. Ошибки при загрузке материалов в бункеры приводят к ухудшению качества бетона, что требует переделки продукции.

Отсутствие координации между формовочным цехом и бетонно-смесительным узлом становится причиной простоев и брака. Также нехватка диспетчеризации делает планирование производства неэффективным, что задерживает процессы и снижает производительность. Эти проблемы оборачиваются значительными финансовыми потерями из-за перерасхода материалов, брака и снижения общей эффективности производства.

Применение современных систем управления и высокоточных дозаторов позволяет:

- Снизить дисперсию состава бетона и обеспечить однородность смеси по всему объему.

- Оптимизировать расход дорогостоящих компонентов — цемента и химических добавок.

- Повысить эффективность производства — минимизировать простои и потери материалов.

Использование высококонцентрированных добавок с точностью до 300 мл стало возможным благодаря инновационным решениям в области дозирования. Удалось добиться повышения эффективности производства бетона и снижение себестоимости производства.

Основы технологии

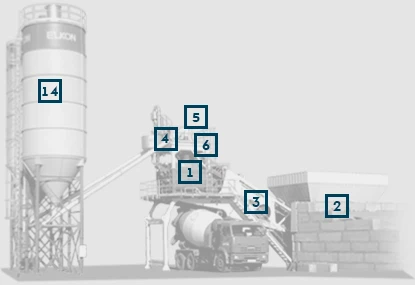

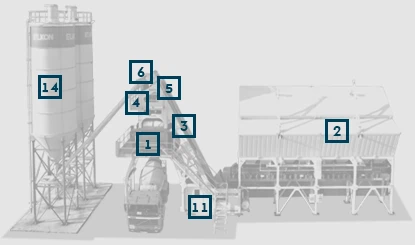

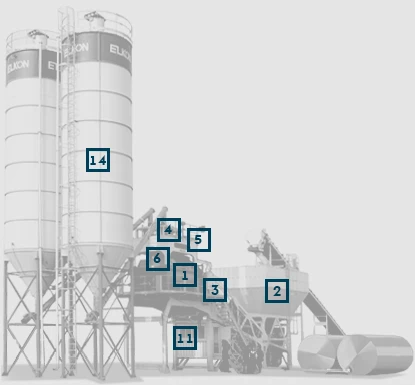

Производство бетона представляет собой сложный технологический процесс, включающий дозирование, смешивание и транспортировку компонентов для получения однородной бетонной смеси. Современные бетонные заводы оснащены высокотехнологичным оборудованием, которое практически полностью автоматизирует все этапы, обеспечивая стабильное качество продукции.

На первом этапе производится дозирование компонентов: цемент обеспечивает прочность бетона, количество воды регулирует его пластичность и прочность, а заполнители, такие как щебень и песок, формируют основную массу смеси, определяя ее плотность. Химические добавки улучшают свойства бетона, придавая ему пластичность, водонепроницаемость, морозостойкость и другие необходимые характеристики.

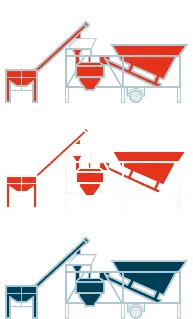

Смешивание всех ингредиентов происходит в различных типах смесителей, таких как планетарные, ленточные и бегуны, где компоненты тщательно перемешиваются до образования однородной массы. Время смешивания выбирается с учетом состава бетона и типа смесителя.

После смешивания бетон транспортируется к месту укладки, обычно в автобетоносмесителях, которые поддерживают постоянное перемешивание, предотвращая расслоение смеси. Современные бетонные заводы оснащены автоматизированными системами управления, контролирующими все этапы производства с высокой точностью. Компьютерные программы помогают моделировать различные составы бетона и оптимизировать производственные процессы, а встроенные системы контроля качества отслеживают параметры смеси на всех этапах, обеспечивая соответствие заданным требованиям. Кроме того, заводы используют экологически чистые технологии, снижая выбросы и потребление ресурсов.

Бетон бывает разных видов, в зависимости от применения. Товарный бетон используется в строительстве фундаментов, стен и перекрытий.

Высокопрочный бетон применяют в конструкциях, требующих особой прочности, а легкий бетон — в сооружениях, где важно снизить нагрузку на фундамент. Водонепроницаемый бетон подходит для гидротехнических сооружений, жаростойкий — для условий с высокими температурами, а самоуплотняющийся бетон — для укладки без дополнительной вибрации.

На качество бетона влияют качество компонентов, точность дозирования, условия смешивания, транспортировки и укладки, включая температуру и влажность окружающей среды.

Перспектива — автоматизация

Современное производство ЖБИ требует комплексного подхода, который охватывает все этапы — от лабораторных исследований до отгрузки готовой продукции. Внедрение автоматизированных систем позволяет объединить и скоординировать работу различных специалистов — лаборантов, диспетчеров, операторов, начальника производства, бухгалтеров и других. Интеграция всех участников в единую информационную систему способствует прозрачности всех операций, поскольку каждый сотрудник имеет доступ к актуальной информации о состоянии производства.

Кроме того, автоматизация процессов позволяет выявлять и устранять узкие места, что существенно повышает общую эффективность. Это ведет к улучшению качества продукции, обеспечивая соблюдение рецептур и контроль на всех этапах. В результате руководители получают полную картину производственного процесса, что позволяет принимать решения оперативно и точно реагировать на изменения.

Формирование стоимости бетонной смеси – сложный процесс, включающий множество факторов: от цены компонентов до затрат на оборудование, логистику и персонал. Хотите существенно снизить производственные расходы без ущерба качеству? Мы расскажем, как это сделать на практике. Разберем реальные кейсы и покажем, как оптимизация производства может привести к ощутимой экономии на вашем предприятии.

Содержание:

Основные факторы, позволяющие снизить себестоимость бетонной смеси — оптимизация фонда оплаты труда за счет сокращения персонала и автоматизации процессов, повышение энергоэффективности бетонного завода посредством внедрения энергосберегающих технологий, а также использование современного высокопроизводительного оборудования.

Как снизить затраты на оплату труда

Современные бетоносмесительные узлы демонстрируют впечатляющую эффективность благодаря автоматизации. Раньше на обслуживание стандартного БСУ требовалось 8 человек в смену. Сегодня же достаточно всего двух операторов. Как такое стало возможным?

Автоматизация всех процессов: Пневматические шиберные затворы, датчики уровня, реверсивные конвейеры и системы визуального контроля полностью исключили ручные операции. Единая система управления — все оборудование синхронизировано, что минимизирует человеческий фактор и повышает точность дозирования.

Сокращение штата на 6 человек в смену позволяет сэкономить миллионы рублей в год. В результате — снижение себестоимости бетона за счет оптимизации производственных процессов и автоматизации труда.

Снижение энергопотребления

Современные растворные бетонные узлы предлагают множество возможностей для оптимизации энергопотребления. Среди наиболее эффективных мер можно выделить автономную компрессорную систему. Использование отдельного компрессора для БСУ позволяет сократить нагрузку на основную станцию и оптимизировать расход сжатого воздуха.

Обеспечивают оптимальную подачу цемента пневмокамерные насосы в сочетании с интеллектуальными системами управления. Точная настройка времени работы вибраторов, затворов и других устройств позволяет снизить энергопотребление без ущерба для производительности. Например, интеллектуальное управление вибратором на расходном бункере песка позволяет продлить срок службы и сократить потребление электроэнергии на 850 000 рублей в год. Внедрение этих мер позволяет снизить общее энергопотребление БСУ в среднем на 20%, что эквивалентно экономии более 1 000 000 рублей в год.

Современное оборудование

Точность дозирования играет решающую роль в снижении себестоимости бетона и улучшении его качества. С появлением новейших систем управления стало возможным добиться такой высокой точности, которая снижает погрешность в шесть раз по сравнению с традиционными технологиями. Это не просто технологический прорыв, но и значительный шаг вперед в экономии ресурсов и оптимизации производственных затрат.

Одним из самых весомых преимуществ точного дозирования является экономия на цементе, который является одним из самых дорогостоящих компонентов бетона. При годовом объеме производства в 50 000 м³ точность дозирования позволяет сэкономить до 375 тонн цемента. Это не только уменьшает затраты, но и снижает потребление ресурса, что положительно сказывается на экологической составляющей производства.

Важную роль в улучшении экономичности также играет точное дозирование химических добавок. Современные системы управления позволяют контролировать расход добавок с точностью до миллилитра, что позволяет сократить их потребление на 3%. Поскольку химические добавки также занимают значительную долю в себестоимости, это уменьшение позволяет существенно снизить затраты и улучшить физико-механические свойства бетона, такие как прочность и водонепроницаемость.

Кроме того, новейшие технологии приема и транспортировки материалов минимизируют потери на всех этапах производства, практически исключая просыпание и перерасход. Высокоточные механизмы, использующие автоматизированные системы учета, предотвращают излишний расход и обеспечивают строгое соблюдение рецептуры на каждом этапе.

Эти улучшения в точности дозирования и сокращении потерь материалов напрямую влияют на себестоимость бетона, делая его производство более рентабельным и устойчивым к рыночным колебаниям. Оптимизация расхода материалов снижает затраты, повышает конкурентоспособность и делает производство более экологически чистым. Современные системы управления открывают возможности для непрерывного контроля и анализа, что позволяет более точно прогнозировать производственные расходы и улучшать стратегию компании в условиях повышенной конкуренции.

Проблемы с качеством

Производство железобетонных изделий сталкивается с множеством трудностей, связанных с точностью дозирования и управлением производственными процессами. Часто возникает несоответствие между заказанным и фактически поставленным объемом бетона, что вызывает перерасход материалов, особенно при небольших заказах. Ошибки при загрузке материалов в бункеры приводят к ухудшению качества бетона, что требует переделки продукции.

Отсутствие координации между формовочным цехом и бетонно-смесительным узлом становится причиной простоев и брака. Также нехватка диспетчеризации делает планирование производства неэффективным, что задерживает процессы и снижает производительность. Эти проблемы оборачиваются значительными финансовыми потерями из-за перерасхода материалов, брака и снижения общей эффективности производства.

Применение современных систем управления и высокоточных дозаторов позволяет:

- Снизить дисперсию состава бетона и обеспечить однородность смеси по всему объему.

- Оптимизировать расход дорогостоящих компонентов — цемента и химических добавок.

- Повысить эффективность производства — минимизировать простои и потери материалов.

Использование высококонцентрированных добавок с точностью до 300 мл стало возможным благодаря инновационным решениям в области дозирования. Удалось добиться повышения эффективности производства бетона и снижение себестоимости производства.

Основы технологии

Производство бетона представляет собой сложный технологический процесс, включающий дозирование, смешивание и транспортировку компонентов для получения однородной бетонной смеси. Современные бетонные заводы оснащены высокотехнологичным оборудованием, которое практически полностью автоматизирует все этапы, обеспечивая стабильное качество продукции.

На первом этапе производится дозирование компонентов: цемент обеспечивает прочность бетона, количество воды регулирует его пластичность и прочность, а заполнители, такие как щебень и песок, формируют основную массу смеси, определяя ее плотность. Химические добавки улучшают свойства бетона, придавая ему пластичность, водонепроницаемость, морозостойкость и другие необходимые характеристики.

Смешивание всех ингредиентов происходит в различных типах смесителей, таких как планетарные, ленточные и бегуны, где компоненты тщательно перемешиваются до образования однородной массы. Время смешивания выбирается с учетом состава бетона и типа смесителя.

После смешивания бетон транспортируется к месту укладки, обычно в автобетоносмесителях, которые поддерживают постоянное перемешивание, предотвращая расслоение смеси. Современные бетонные заводы оснащены автоматизированными системами управления, контролирующими все этапы производства с высокой точностью. Компьютерные программы помогают моделировать различные составы бетона и оптимизировать производственные процессы, а встроенные системы контроля качества отслеживают параметры смеси на всех этапах, обеспечивая соответствие заданным требованиям. Кроме того, заводы используют экологически чистые технологии, снижая выбросы и потребление ресурсов.

Бетон бывает разных видов, в зависимости от применения. Товарный бетон используется в строительстве фундаментов, стен и перекрытий.

Высокопрочный бетон применяют в конструкциях, требующих особой прочности, а легкий бетон — в сооружениях, где важно снизить нагрузку на фундамент. Водонепроницаемый бетон подходит для гидротехнических сооружений, жаростойкий — для условий с высокими температурами, а самоуплотняющийся бетон — для укладки без дополнительной вибрации.

На качество бетона влияют качество компонентов, точность дозирования, условия смешивания, транспортировки и укладки, включая температуру и влажность окружающей среды.

Перспектива — автоматизация

Современное производство ЖБИ требует комплексного подхода, который охватывает все этапы — от лабораторных исследований до отгрузки готовой продукции. Внедрение автоматизированных систем позволяет объединить и скоординировать работу различных специалистов — лаборантов, диспетчеров, операторов, начальника производства, бухгалтеров и других. Интеграция всех участников в единую информационную систему способствует прозрачности всех операций, поскольку каждый сотрудник имеет доступ к актуальной информации о состоянии производства.

Кроме того, автоматизация процессов позволяет выявлять и устранять узкие места, что существенно повышает общую эффективность. Это ведет к улучшению качества продукции, обеспечивая соблюдение рецептур и контроль на всех этапах. В результате руководители получают полную картину производственного процесса, что позволяет принимать решения оперативно и точно реагировать на изменения.

Оборудование из статьи

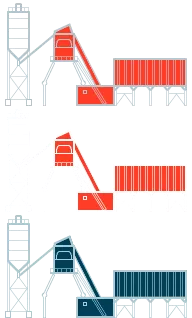

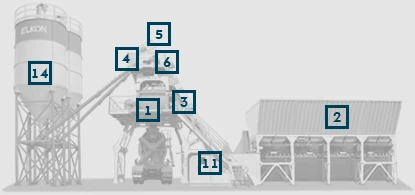

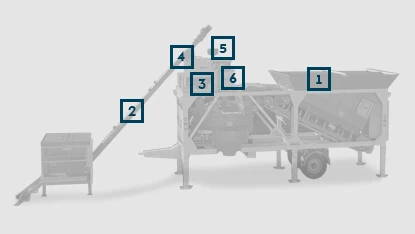

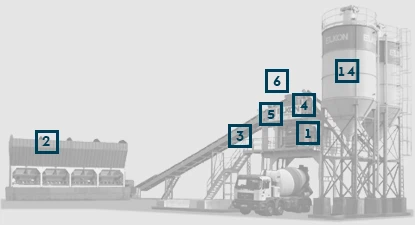

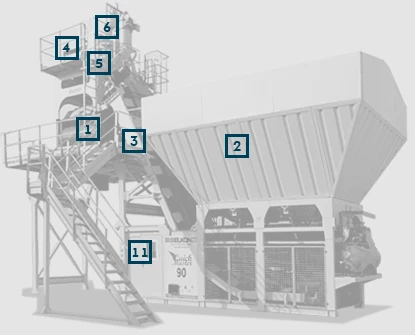

Бетонный завод QUICK MASTER 135

Бетонный завод QUICK MASTER 135

Цена в месяц (лизинг) от 834 700 руб.