Основываясь на опыте запуска большого числа бетонных заводов, мы регулярно консультируем клиентов по вопросам контроля качества бетона. Внедрение современных автоматизированных систем контроля позволяет минимизировать человеческий фактор. Комплексная проверка качества бетона включает входной контроль сырья, операционный надзор в процессе производства и приемочный контроль готовой смеси. Ключевые показатели качества бетона, такие как прочность на сжатие, морозостойкость и водопоглощение, проверяются в соответствии с ГОСТами, а результаты фиксируются в паспорте качества, что гарантирует долговечность конструкций.

Как проверить качество бетона при приемке на объекте: Практические шаги

Проверка качества бетона на строительной площадке при приемке состоит из трех основных этапов: анализ сопроводительных документов, визуальная оценка и экспресс-тест подвижности. Такой подход позволяет определить качество бетона до начала заливки, что помогает избежать материальных и временных потерь. Наш опыт на строительных объектах показывает, что такая простая процедура снижает вероятность использования бракованной смеси на 20-30%.

Шаг 1: Проверка документов (паспорт качества)

Паспорт качества - это основной документ, по которому выполняется проверка качества бетона. Перед приемкой убедитесь, что в документе четко указаны: марка (класс) бетона по прочности, подвижность (П), водонепроницаемость (W), морозостойкость (F) и точная дата отгрузки. Эти поля подтверждают, что бетонная смесь соответствует требованиям ГОСТ 7473-2010. В нашей практике несвоевременное изучение паспорта часто приводило к проблемам, тогда как внимательная проверка позволяла вовремя отклонить партию неподходящего материала.

Шаг 2: Визуальная оценка бетонной смеси

Чтобы понять, как выглядит качественный бетон, обратите внимание на его однородность. Смесь должна представлять собой гомогенную массу серого цвета, без комков, избытка воды на поверхности и признаков расслоения. Неоднородный оттенок, наличие сгустков цемента или отделившейся воды - явные признаки некачественного продукта. В одном из наших кейсов на объекте в Самаре именно визуальный контроль качества бетонной смеси помог выявить расслоение из-за нарушения дозировки и предотвратить заливку 50 м³ брака, сэкономив клиенту средства на демонтаж и переделки.

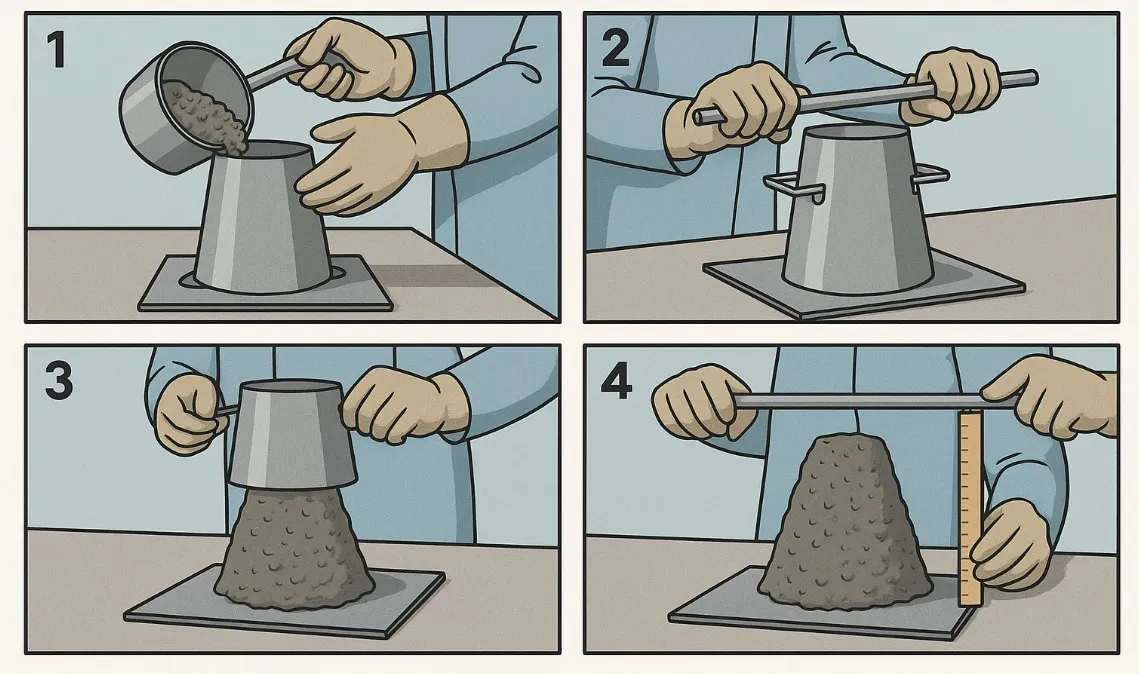

Шаг 3: Проверка подвижности (осадка конуса) своими руками

Как проверить бетон на качество перед заливкой, если нет лаборатории? Можно косвенно оценить его подвижность. Стандартный тест на осадку конуса проводят так: металлический конус заполняют смесью в три слоя, уплотняя каждый слой. Затем конус поднимают и измеряют, насколько "осела" бетонная горка. В лабораторных условиях это делается с точностью до миллиметра. На объекте можно оценить текучесть смеси визуально - она не должна быть ни слишком густой, ни слишком жидкой.

Как проверить марку бетона: До заливки, из миксера и после затвердевания

Проверка марки бетона (его прочности на сжатие) - это многоэтапный процесс. Он включает анализ документов до заливки, отбор контрольных проб непосредственно из миксера и испытания уже затвердевшей конструкции. Такой комплексный подход гарантирует соответствие материала проектным требованиям. В своей работе мы делаем ставку на автоматизированные системы, которые отслеживают параметры смеси в режиме онлайн, снижая отклонения от заданной марки до 2%.

Определение марки бетона до заливки (по документам и составу)

Чтобы определить марку бетона до заливки, первым делом сравните заказанную вами марку с той, что указана в паспорте качества. Косвенным признаком может служить цвет: более темный оттенок часто указывает на высокое содержание цемента и, соответственно, более высокую марку. Однако этот метод ненадежен.

"Цвет может лишь косвенно указывать на пропорции, но никогда не является точным методом определения марки. Всегда доверяйте только паспорту качества от проверенного производителя." - главный технолог ELKON.

Доверять следует только официальным документам, как того требует стандарт ГОСТ 18105-2018 «Бетоны. Правила контроля и оценки прочности».

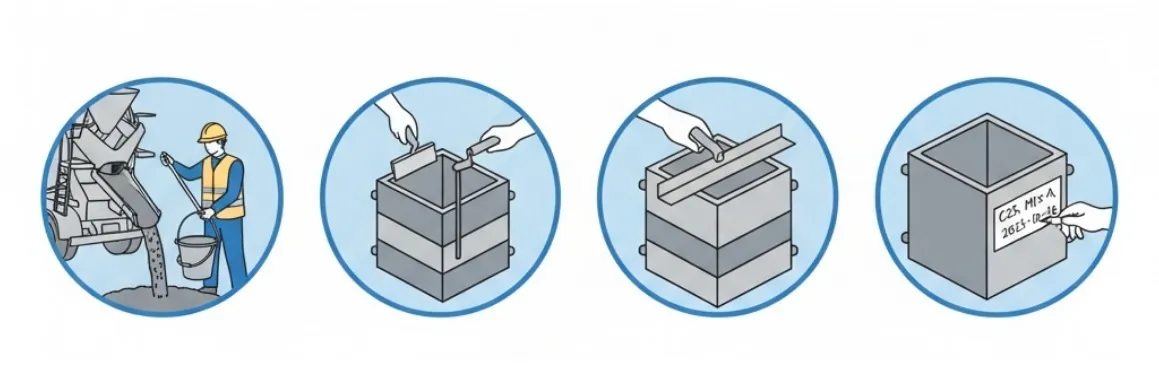

Как проверить марку бетона из миксера: отбор проб

Чтобы корректно проверить марку бетона из миксера, необходимо правильно отобрать пробу для лабораторных испытаний. Пробу берут из середины потока выгружаемой смеси. Затем ею заполняют специальные формы-кубики в три слоя, уплотняя каждый слой штыкованием. Поверхность выравнивают и обязательно маркируют образец: дата, проектная марка, название объекта. Неправильный отбор проб, согласно СТО 36554501-011-2008, может снизить достоверность результатов до 30%.

Проверка марки бетона после заливки: Неразрушающие и разрушающие методы

Как определить марку бетона после заливки, когда конструкция уже набрала прочность? Для этого существуют неразрушающие и разрушающие методы контроля.

Неразрушающий контроль прочности

К таким методам относятся:

- Метод ударного импульса (молоток Шмидта): измеряет величину отскока бойка от поверхности.

- Ультразвуковой метод: оценивает скорость прохождения ультразвуковой волны через тело бетона.

- Метод отрыва со скалыванием: определяет усилие, необходимое для вырыва анкера из конструкции.

Эти способы позволяют провести проверку качества бетона на строительной площадке оперативно и без повреждения сооружения.

Разрушающий контроль

Этот метод подразумевает испытание на сжатие под гидравлическим прессом заранее подготовленных контрольных кубиков или кернов - цилиндрических образцов, выбуренных непосредственно из готовой конструкции. Это самый точный способ, но он приводит к разрушению образца.

|

Метод |

Точность |

Стоимость |

Разрушение конструкции |

Когда применяется |

|---|---|---|---|---|

|

Ударный импульс (молоток Шмидта) |

Средняя (±10%) |

Низкая |

Нет |

Быстрая проверка на объекте |

|

Ультразвуковой |

Высокая (±5%) |

Средняя |

Нет |

Контроль однородности |

|

Отрыв со скалыванием |

Высокая (±8%) |

Средняя |

Локальное |

Точная оценка прочности |

|

Испытание кубиков на прессе |

Максимальная (±2%) |

Высокая |

Да (образца) |

Лабораторный контроль |

|

Испытание кернов |

Максимальная (±3%) |

Высокая |

Локальное |

Проверка готовой конструкции |

Применение неразрушающих методов контроля позволяет увеличить объем проверяемой продукции на 50-70%.

Ключевые показатели качества бетона и их значение

Кроме прочности, существуют и другие важные показатели качества бетона, которые определяют его пригодность для тех или иных задач.

|

Показатель |

Описание |

Влияние |

|---|---|---|

|

Класс (Марка) прочности (B/M) |

Способность выдерживать нагрузку на сжатие, измеряется в МПа или кг/см² |

Определяет несущую способность конструкций. |

|

Подвижность (П) |

Способность смеси растекаться и заполнять форму под собственным весом. |

Влияет на легкость укладки в опалубку, особенно сложной конфигурации. |

|

Водонепроницаемость (W) |

Способность не пропускать воду под давлением. |

Обеспечивает долговечность конструкций во влажных условиях и под землей. |

|

Морозостойкость (F) |

Способность выдерживать многократные циклы замораживания и оттаивания. |

Критически важна для регионов с холодным климатом. |

|

Плотность |

Отношение массы к объему, измеряется в кг/м³. |

Влияет на вес конструкции, а также на ее тепло- и звукоизоляционные свойства. |

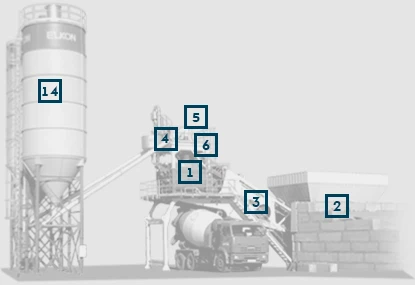

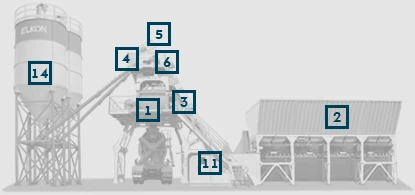

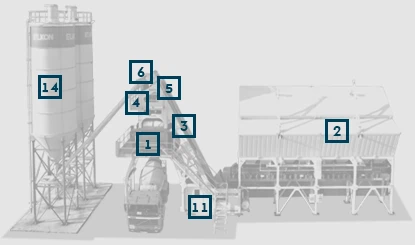

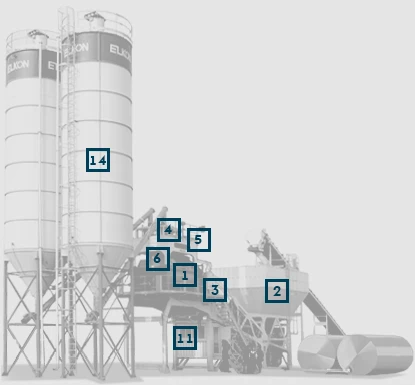

Система заводского контроля качества: Как мы гарантируем результат

Современные бетонные заводы выстраивают систему контроля качества на трех уровнях: входном, операционном и выходном. Это позволяет гарантировать стабильность характеристик каждой партии смеси.

Входной контроль сырья: фундамент качества

Входной контроль бетона начинается с проверки всех его компонентов. Цемент проверяют на активность и срок годности, песок - на модуль крупности и содержание глинистых частиц, щебень - на прочность и лещадность (содержание плоских и игольчатых зерен). Вода и химические добавки также должны соответствовать нормативам. Согласно ГОСТ 7473-2010, погрешность дозирования исходных материалов весовыми дозаторами не должна превышать ±2% для цемента, воды, химических и минеральных добавок, ±3% - для заполнителей. Надежный поставщик всегда готов предоставить сертификаты соответствия на все используемые материалы.

Операционный контроль: точность на каждом этапе производства

На этапе производства ключевую роль играет автоматизация. Весовые системы контролируют дозирование с точностью до ±2% для цемента, воды, химических и минеральных добавок, ±3% для заполнителей согласно ГОСТ 7473-2010. Таймеры и датчики следят за временем и режимом перемешивания, а также за температурой смеси, которая должна находиться в диапазоне 10–25 °С согласно ГОСТ Р 59178-2021 (в нормальных климатических условиях, если иное не предусмотрено договором на поставку). В зимних и летних условиях рецептура корректируется для обеспечения стабильного качества.

Выходной контроль готовой смеси и лабораторные испытания

На выходе из смесителя у каждой партии проверяют подвижность, плотность и температуру. Параллельно формируются контрольные образцы, которые в лабораторных условиях испытывают на прочность на 7-е и 28-е сутки. Для специальных бетонов дополнительно определяют водонепроницаемость и морозостойкость. Согласно исследованиям в области автоматизации производства бетона, внедрение автоматизированных систем контроля позволяет значительно снизить долю брака.

Частые ошибки при контроле качества и как их избежать

Ошибки со стороны производителя

Наиболее частые нарушения - это сознательная экономия цемента, использование загрязненных или некачественных заполнителей и нарушение технологии перемешивания. Эти проблемы решаются внедрением автоматизированных систем дозирования и контроля, которыми оснащены современные стационарные бетонные заводы.

Ошибки со стороны покупателя/строителя

Главные ошибки на стройплощадке - это отсутствие входного контроля, добавление воды в автобетоносмеситель для повышения текучести ("разбодяживание") и неправильный уход за свежеуложенным бетоном (отсутствие увлажнения в жару или защиты от мороза). Качественный контроль качества бетонной смеси на строительной площадке включает ведение журнала работ и применение укрывных материалов.

Выбор надежного поставщика бетона: Чек-лист

- Наличие аттестованной лаборатории: Убедитесь, что у поставщика есть собственная лаборатория для проведения всех необходимых испытаний.

- Прозрачная документация: Компания должна предоставлять паспорт качества на каждую партию бетона.

- Открытость: Надежный производитель не боится показать свой завод и технологические процессы.

- Репутация на рынке: Изучите отзывы и реализованные проекты компании.

Вопросы и ответы (FAQ)

Что делать, если качество бетона не соответствует заявленному в паспорте?

Необходимо незамедлительно уведомить поставщика в письменной форме. Далее следует провести независимые контрольные испытания образцов на прочность, морозостойкость и водонепроницаемость. Если несоответствие подтвердится, принимается совместное решение о дальнейших действиях: усилении конструкции, частичном демонтаже или полной утилизации партии.

Как часто нужно проводить контроль качества бетона?

Входной контроль сырья проводится для каждой новой партии. Операционный контроль ведется непрерывно на всех этапах производства. Выходной контроль готовой смеси осуществляется для партий согласно требованиям ГОСТ 18105-2018 и других действующих стандартов. На строительном объекте проверка должна проводиться при приемке каждой машины.

Влияет ли погода (дождь, жара) на качество при доставке и заливке?

Да, влияет. Жара ускоряет испарение воды из смеси, что может снизить итоговую прочность. Дождь, наоборот, разбавляет смесь, уменьшая ее марку и водонепроницаемость. Мороз способен разрушить структуру бетона из-за замерзания воды. Поэтому важно контролировать условия и при необходимости использовать специальные химические добавки.

Какой срок действия у паспорта качества на бетон?

Паспорт качества подтверждает характеристики смеси на момент отгрузки с завода. Бетонная смесь должна быть использована в течение времени, установленного изготовителем (обычно от 1 до 4 часов в зависимости от условий). Контрольные испытания проводятся на 3, 7 и 28 сутки, подтверждая данные паспорта. Если бетон не был использован в течение короткого времени, его характеристики могут измениться.